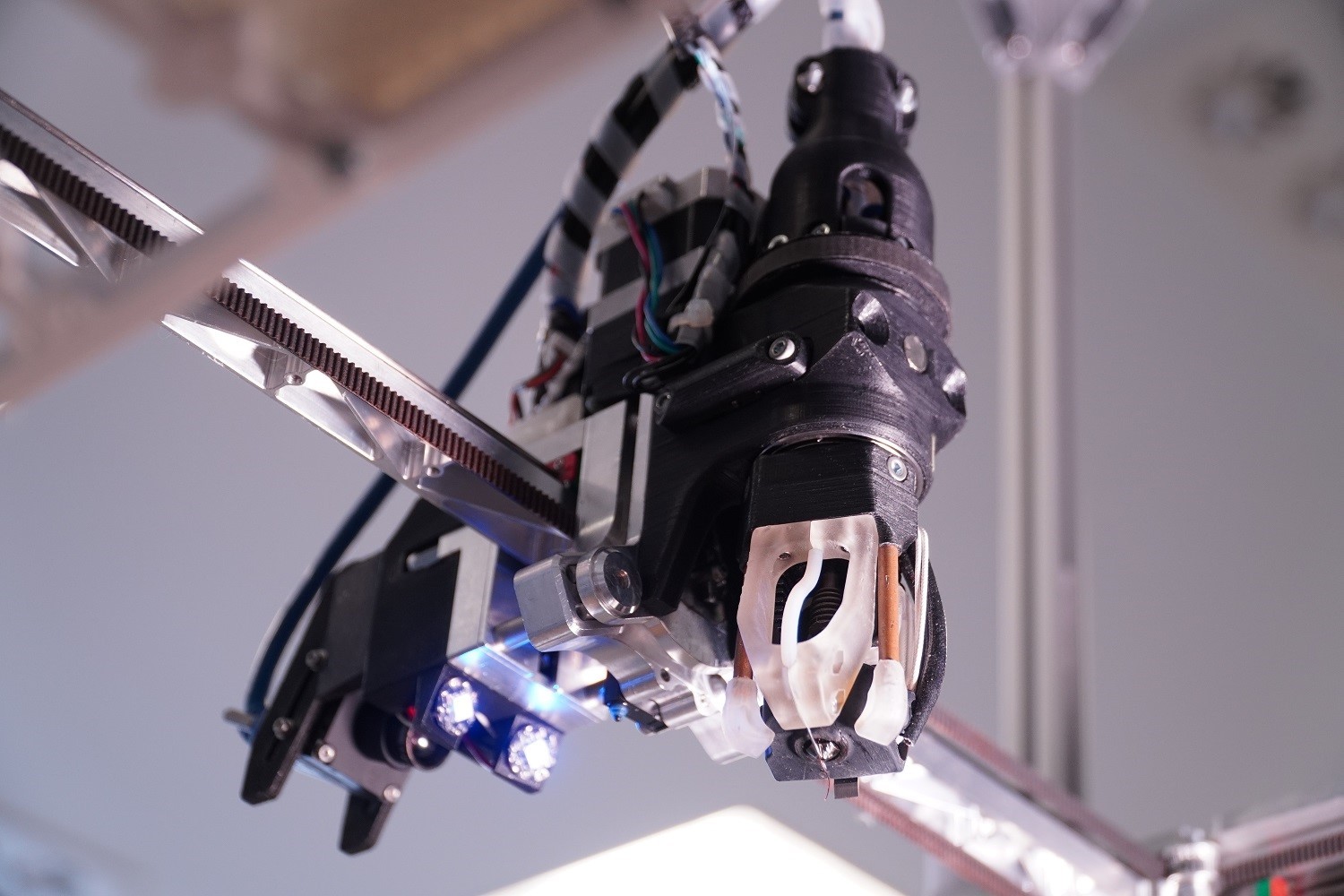

All-In-One-Produktionsanlagen als attraktive Alternative zu hochkomplexen internationalen Lieferketten und stark arbeitsteiliger Wertschöpfung: was bislang nur für einfache Produkte aus einheitlichem Material denkbar schien, funktioniert dank MMAM und WEAM künftig sogar für elektrische Produkte mit Materialmix und hohem Elektronikanteil. Multi Material Additive Manufacturing (MMAM) basiert auf einem Wechselsystem für das Werkzeug. Zu diesen Werkzeugköpfen gehören Strukturdruckköpfe, die technische Polymere mit bis zu 500°C verarbeiten können, Pick and Place Köpfe, die Bauteile, elektronische Elemente oder Kontakte automatisiert einsetzen können und Drahtintegrationsköpfe, die verschiedenste Draht- oder Fasermaterialien während des Druckprozesses in das Bauteil einbringen und in gewünschten Bereichen mit Polymer ummanteln. Bei Wire Encapsulating Additive Manufacturing (WEAM) wird der Draht gleich mit gedruckt. Eine Weltneuheit bei WEAM: der Druckkopf kann endlos rotieren und damit Druckbild und Drahtintegration verbessern. Im Bereich des industriellen, kunststoffbasierten 3D-Drucks präsentiert das Fraunhofer IWU eine Weiterentwicklung des preisgekrönten SEAM-Verfahrens, das die Herstellung hoher Stückzahlen auch großer Kunststoffbauteile aus preisgünstigem Standard-Granulat erlaubt.

Mit dem All-In-One-Anlagenprinzip verfolgt das Fraunhofer IWU einen nachhaltigen Produktionsansatz. Die Idee: Wenn eine Anlage vollständige Funktionsteile drucken und alle Teilprozesse abbilden kann – Halbzeuge fixieren, Strukturen auftragen, Leiter integrieren oder Aktoren einbringen –, muss ihr Betreiber auch keine Arbeitsschritte auslagern. Dezentrale Druckzentren könnten so Produkttransporte vermeiden helfen. Das Team um M.A. Lukas Boxberger denkt dabei auch an die 3D-basierte Fertigung hochkomplexer Produkte.