Bisher war es nicht möglich, Sensoren und andere elektronische Geräte in einem einzigen Arbeitsgang additiv zu fertigen. Genau das ist nun aber einem Forschungsteam vom Fraunhofer-Institut für Produktionstechnik und Automatisierung (IPA) gelungen. Eine entscheidende Rolle spielen dabei Kunststoffe, die Strom leiten.

Bestimmte Kunststoffe können Strom übertragen, wenn sie eine ausreichende Menge an Rußpartikeln enthalten. In diesem Fall sind es thermoplastische Elastomere (TPE). Das sind flexible Kunststoffe, die sich unter Wärmeeinfluss verarbeiten lassen. Das Forscherteam um Stefan Pfeffer fahndete nun nach demjenigen TPE mit dem geringsten elektrischen Widerstand. Denn je kleiner der Widerstand, desto mehr Anwendungsmöglichkeiten gibt es.

Thermoplastisches Elastomer im Härtetest

Das ausgewählte Material unterzogen die Forscher einer ganzen Reihe von Materialtests: Sie setzten es Hitze und Kälte aus, um zu prüfen, wie sich der elektrische Widerstand verändert. Sie leiteten Strom mit immer höherer Spannung hindurch, bis die Leiterbahnen durchschmorten. Sie dehnten das TPE, um herauszufinden, bis zu welchem Punkt es in seine ursprüngliche Form zurückfindet und wie die Leitfähigkeit unter Zug allmählich abnimmt. Sie ließen das Material künstlich altern, um zu sehen, wie sich das auf die Leitfähigkeit auswirkt. Und sie setzten es auf einem Flachdach ein Jahr lang Wind und Wetter aus, um herauszufinden, wie das TPE verwittert und wie sich seine Eigenschaften währenddessen verändern.

Um seinen Zweck erfüllen zu können, muss das leitfähige TPE während des 3D-Drucks in einen anderen thermoplastischen Kunststoff mit isolierenden Eigenschaften eingebettet werden. Die Crux dabei: Die beiden Kunststoffe müssen aneinanderhaften – im Idealfall lassen sie sich danach nicht mehr trennen –, dürfen beim Druckprozess aber nicht verschmieren. Denn in einem solchen Fall gibt es keine klare Trennung mehr zwischen leitfähigem und isolierendem Material. Ein Kurzschluss droht.

Wo das neue Material zum Einsatz kommen kann

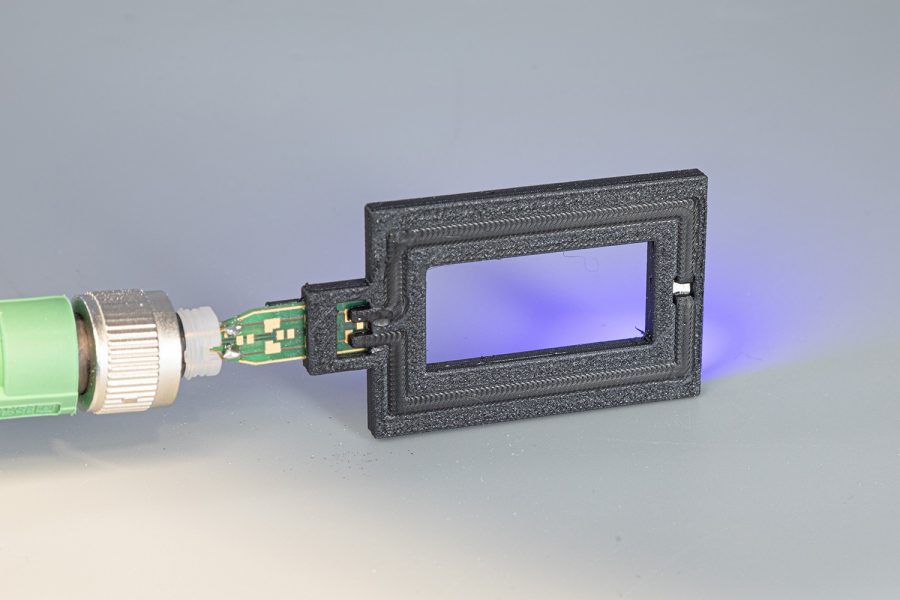

Die Forscher haben nun einen Weg gefunden, wie sich elektronische Bauteile wie LEDs, Widerstände oder Mikrocontroller am besten einbauen und mit der gedruckten TPE-Leiterbahn kontaktieren lassen. Damit ist es nun möglich, das Gehäuse und die Elektronik, die es umschließt, in einem einzigen Arbeitsgang additiv zu fertigen.

„Leiterbahnen aus rußhaltigem TPE sind zwar kostengünstig in der Herstellung, allerdings werden sie gelötete Leiterbahnen wegen der insgesamt schlechteren Leitfähigkeit nicht ersetzen können“, sagt Pfeffer. Anwendungsmöglichkeiten gebe es dennoch einige. Denkbar seien beispielsweise kapazitive Sensoren wie Touch-Schalter oder Füllstandmesser. Aber auch Heizmatten oder Orthesen, die an bestimmten Stellen am Körper Wärme abgeben, um die Heilung zu unterstützen, seien möglich. Pfeffer: „Man könnte auch die Sauggreifer von Robotern mit Leiterbahnen aus TPE ausstatten und so den Materialverschleiß überwachen. Je höher der Widerstand, desto abgenutzter der Greifer.“

Produzieren kann man damit im Prinzip sofort, wie Stefan Pfeffer erklärt: „Das Material ist eine Granulattype, die so in der Form standardmäßig bestellt werden kann.“ Die Firma Arburg, Projektpartner des Fraunhofer IPA, hat dazu auch die passende Maschine. „Alles in allem könnte also eine passende Anwendung heute schon nach derzeitigen industriellen Maßstäben additiv gefertigt werden“, so Pfeffer.